隨著壓力容器 (PV) 在石油和天然氣、化工和石化等重要工業領域的應用,腐蝕風險增加。壓力容器失效和無組織排放的主要原因之一通常與金屬的腐蝕或侵蝕有關。

本文介紹了使用復合鋼板設計和建造的壓力容器 (PV) 中的三種嚴重腐蝕案例。生產和設計錯誤最終導致金屬腐蝕。在一個案例中,這些錯誤導致復合鋼和碳鋼的完全滲透腐蝕,但只有在無組織排放傳感器發出警報后才被發現。

它旨在提供在使用復合鋼壓力容器時需要牢記的設計和生產注意事項。這些類型的錯誤不依賴于復合鋼板的類型,因為在熱軋復合鋼板和爆炸復合鋼板容器中都會發生這種情況。

生產問題:連接兩塊復合鋼板的焊縫的焊接 。使用的復合材料是 Hastelloy ? C-276。碳鋼是從碳鋼一側焊接的,復合材料從每側最大回修 4 毫米。包層是用正確的焊絲焊接的,但在開始/停止道次或局部維修時沒有正確監控碳鋼的拾取。這是不可接受的。磨痕的存在也是不可接受的。

從圖1中看到的孔中, 酸腐蝕了焊縫和碳鋼。它在遠離焊縫的合理距離處腐蝕,直到它到達外面。如圖 2 所示,這導致了尾板的爆炸和破裂,從而導致了無組織排放物的釋放。

設計問題:工藝側復合 板上的支架。在壓力容器的設計階段,通常假設碳鋼厚度將承擔全部負載。在設計時,不考慮包層承受的應力。然而,在實踐中存在將支架焊接到包層上的例子。支架設計用于支撐過濾器和/或將內部重型管道保持在適當位置。如果這些支架設計不當或焊接不當,可能會導致支架下方的復合層產生局部應力。如圖 2 所示,腐蝕也可能受到位于支架和環之間中空部分頂部的開口中酸濃度的影響。

檢查時,發現支架右側壁上酸液流下處有局部腐蝕 (孔洞),如圖所示。

確定用卡尺測量的8mm深度,該孔顯然已經穿透了3mm的包層并進入了碳鋼。無法判斷這個孔是否是由焊接造成的,因為焊接看起來不夠充分。通過從外部測量碳鋼的厚度,我們測量了剩余厚度為3.2毫米。總壁厚為16毫米。最小厚度與之前觀察到的洞的高度不同 。拆下支架后,我們可以看到穿過復合層的穿透直徑為 8 到 10 毫米。我們通過研磨去除了該區域的熔覆層,并在碳鋼中發現了一個 25 x 20 毫米的孔。當我們從內部將腐蝕的部分打磨干凈后,剩余的壁厚只有 1.8 毫米。泄漏和完全滲透可能僅在幾天或幾周后發生。我們命令無損檢測(NDT)部門從外部對完整的碳鋼進行全厚度測量,優先考慮支架的水平。受影響的區域很快得到妥善修復。

材料選擇問題:客戶 決定在包層容器內部放置一個圓柱形套管。

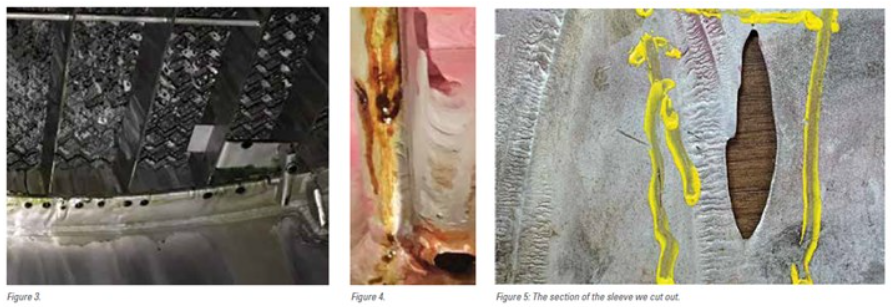

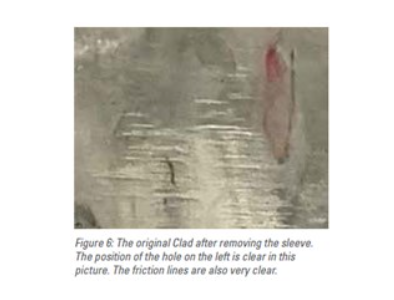

原復合板 在支架下方和多個焊縫處嚴重腐蝕。該公司被建議在內部用一個復合套管覆蓋原來的復合壓力容器。3 mm 圓柱形套筒在頂側和底側焊接。這艘船應該是所有人的學習時刻。請理解,支架不是直接連接到套筒上,而是在套筒上方 20 的距離處。查看圖3,我們可以看到轉移到套筒中的巨大應力。層腐蝕為零 ,刀刃鋒利。此外,還確定從支架頂部向下流動的酸增加了問題。由于容器在檢查前已在內部進行了清潔,因此無法測量任何酸濃度。我們建議將支架設計得更長為了 降低局部應力,但套筒仍然承受應力和腐蝕,甚至產生孔洞。

我們懷疑 套管在任何位置被穿透的那一刻,都會在套管的背面(套管和原始包層之間)產生加壓的旋渦酸氣流,從而使套管的兩側都被腐蝕。它還通過層之間的摩擦和包層套筒對原始包層的錘擊效應在包層之間產生腐蝕。總之,我們發現在此應用中不建議使用復合套管。